Переваги використання різьбонакатного верстата

Виробники металообробки перебувають під тиском конкуренції, як ніколи раніше. Більше недостатньо виготовляти деталі «як завжди». Усе частіше підбір найкращої техніки обробки для конкретного застосування може означати різницю між заробітком грошей на роботі чи її втратою. Накочування різьби не є процесом різання металу. Він не видаляє метал для створення потрібного профілю, а натомість формує різьбу в дзеркальне відображення роликової матриці.

Щоб проілюструвати альтернативу токарній та шліфувальній різьбі, у цій статті розглядаються переваги та недоліки накочування різьби на токарних центрах з ЧПК. Обговорюються специфікації застосування та різні типи накатки різьблення з технічним внеском.

Формування різьби без сколів

Загалом, матеріали, які найкраще піддаються рулону, важко різати, і навпаки. Накатування різьблення залежить від пластичності основного матеріалу — його здатності деформуватися — щоб назавжди відобразити форму валків на заготовці. Хороша пластичність матеріалу, що ріжеться, зазвичай призводить до утворення клейкої стружки та накопичення краю на інструменті. Чавун, наприклад, не має належної характеристики текучості і тому не може бути кандидатом для накатки різьби.

Оскільки тиск роликів пластично деформує матеріал, він повинен мати мінімальний коефіцієнт подовження 5% і максимальну межу текучості при розтягуванні 16961 бар. Ці цифри змінюються залежно від типу матеріалу та розміру основного та другорядного діаметрів.

Під час операції накатки різьби головка, що несуть ролики, подається аксіально, тангенціально або радіально до заготовки. У той час як кожен тип роликової головки працює за однаковим основним принципом, різні застосування різьби вимагають різних підходів до заготовки. Подробиці трьох типів різьблення обговорюються далі в цій статті.

Якщо припустити, що матеріал заготовки відповідає вимогам щодо продуктивності та текучості для прокатки, цей процес має кілька переваг перед нарізанням різьби. Порівняно з іншими методами виробництва катані різьби мають покращені фізичні властивості. Холодна обробка, яка відбувається в процесі накатки різьблення, забезпечує збільшення міцності на розрив і кращу обробку поверхні, ніж досягається під час операцій нарізання.

Як і в більшості операцій холодної обробки, металева матриця заготовки спершу стискається силою матриці, що змушує її пластично піддаватись і відповідати формі матриці. Накручування різьблення працює приблизно так само. Форма валика або валиків у різьбонакатній головці надає форму різьби заготівлі.

Стиснення основного матеріалу призводить до стану зміцнення за рахунок стиснення металевої матриці. Створює опір втоми в різьбі. Цей загартований стан є частиною процесу, тому будь-яка наступна термічна обробка катаної різьби матиме ефект відпалу. Накочування різьби слід проводити після термічної обробки. Точіння або шліфування, з іншого боку, незалежно від того, чи є він у сирому або загартованому стані, розрізає металеву матрицю для створення бажаної форми та залишає структуру металевого зерна практично недоторканою.

Розкочуваність матеріалу

Успішне накочування різьби залежить від кількох параметрів застосування. Серед них тип різьби, що накочується, її основний діаметр, крок і глибина кореня. Додаткові міркування щодо накатки різьблення включають пластичність і холод текучість матеріалу заготовки.

Коли різьба накочується, форма різьби надається заготівлі шляхом переміщення основного матеріалу. Ключовим параметром цього руху є глибина або корінь різьби. Оскільки валик зміщує матеріал, який стане коренем, він витікає з кореня як радіально, так і аксіально.

Положення роликів утримує діаметр кроку різьби до заданого розміру, тому зміщений матеріал фактично подовжує заготовку. Залежно від розміру та форми різьби, що накочується, можна заощадити від 15 до 20 відсотків матеріалу, використовуючи намотування різьби через точіння або різання. Під час великого виробництва це може створити значну кількість запасів.

Через тісний зв’язок між зовнішнім діаметром різьби та заготовкою важливо, щоб діаметри заготовки були дуже точними. Швидкість потоку матеріалу розраховується на основі заданого діаметра заготовки та варіації. Більше або менше цього діаметра буде виробляти e неприйнятні потоки.

Малорозмірний матеріал не буде повністю затікати в роликові матриці та призведе до появи нижнього розміру. Великі заготовки створюватимуть надмірний тиск на ролики та головку, що призведе до потенційного пошкодження блоку різьбо накатки.

Успішність накатки різьблення значною мірою визначається формою форми, яку потрібно виготовити. Більшість вироблених різьб виготовляються за 60-градусним уніфікованим і аналогічним стандартам, які легко згортаються. Більшість роликів, які використовуються для виготовлення цих форм, мають відносно гострі гребні, як правило, з радіусом, щоб допомогти матриці проникнути в матеріал. Кути цих різьб, 30 градусів на кожній стороні, забезпечують силу, яка змушує матеріал текти аксіально та радіально контрольованим і передбачуваним чином.

Верхні та черв’ячні різьби можна згортати, але відносно велика величина зміщення матеріалу та відстань, яку матеріал повинен перемістити, можуть спричинити відшарування на боках. Котіння цих типів різьб покращується шляхом зміни конфігурації кореня різьби з плоского дна на радіус. Накочування різьби також може бути застосовано для операцій полірування, накатки та, в деяких випадках, обтиску.

Накочування осьової різьби

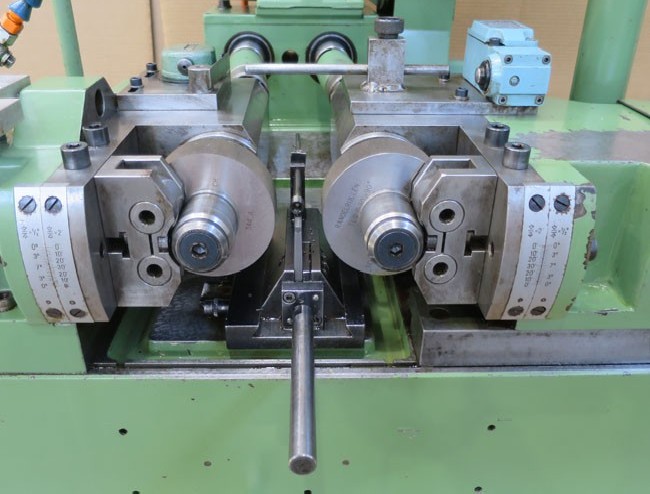

Залежно від типу різьблення, яке необхідно виготовити, верстати мають декілька конфігурацій різьбо накатування, з яких можна вибрати. Осьовий різьбовий ролик рухається від кінця задньої бабки токарного центру вздовж центральної лінії заготовки для створення різьби. Загальні робочі діапазони для осьових головок від 0,06 до 9 дюймів у діаметрі.

Осьова головка зазвичай встановлюється в одній із кишень револьверного інструменту токарного центру. За один прохід три (або до шести) ролики подаються на заготовку і активуються обертанням заготовки.

Розташування роликів на осьовій головці дозволяє проходити заготовку, що дозволяє формувати різьби, довжина яких перевищує ширину ролика. Перші кілька різьб на цих головках є прогресивними, як мітчик або протяжка, і вимагають фаски на заготовці. Коротші кроки можна використовувати для роботи до плечей або інших елементів заготовки, але додаткове навантаження може вплинути на термін служби ролика.